안녕하세요. 딜리셔스 커머스플랫폼팀 PM 이경원입니다.

딜리셔스의 메인 서비스인 ‘신상마켓’은 동대문을 기반으로 한 B2B 플랫폼이기에 일반적인 B2C 쇼핑몰과는 많은 차이가 있습니다. 이번 글에서는 신상마켓에서 제공 중인 여러 서비스 중 신상배송 서비스의 구조와 AGV 도입, 그리고 이에 따라 개선된 프로세스에 대해 소개하고자 합니다.

신상배송 서비스의 구조

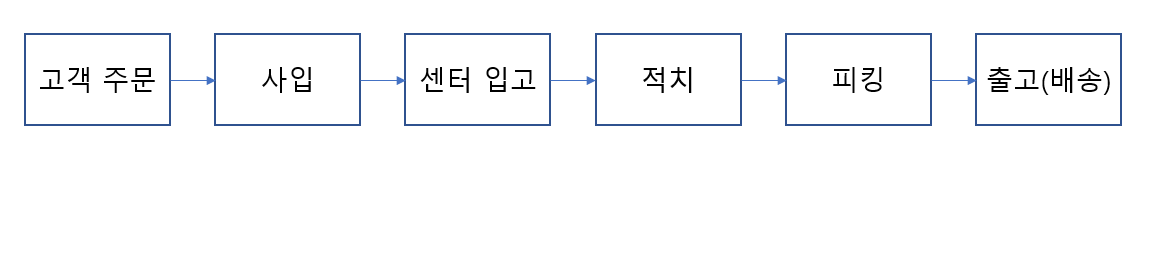

신상배송 서비스는 기본적으로 아래와 같은 순서로 진행됩니다.

이 때 고객 주문 이후 진행되는 ‘사입’은 동대문 도매 상가에서 상품을 구매하는 것을 의미합니다.

아래 사진처럼 새벽에 동대문에 가면 물건이 쌓여있는 모습을 흔하게 볼 수 있습니다.

새벽에 동대문 도매 상가 근처에 쌓여있는 대봉(큰 봉투)들…

새벽에 동대문 도매 상가 근처에 쌓여있는 대봉(큰 봉투)들…

사입한 상품은 딜리셔스 물류센터로 이동하게 되는데, 기존에는 다음과 같은 프로세스를 거쳐 출고되었습니다.

[AGV 도입 전]

- 소봉(작은 봉투)을 부착된 바코드에 적혀있는 랙(rack) 번호 별로 분류하여 적치

- 모든 소봉이 랙에 적치된 이후 거래명세서를 출력하여 제대로 적치된 것이 맞는지 대조

- 오류가 없음이 확인되면 상품 패킹*

- 출고

*패킹 : 상품을 포장하는 작업

얼핏 보면 간단한 프로세스 같지만 분류부터 재확인 작업, 그리고 상품 이동까지 모두 ‘담당자가 직접 수기로’ 진행하다 보니 오류를 피할 수 없었습니다. 상품이 누락되는 경우도 있었고, 모든 소봉이 적치 된 이후에 출고를 진행하다보니 전체적인 업무 효율 또한 떨어졌습니다. 이 부분을 개선하기 위해 AGV 시스템과 부분출고 프로세스를 도입하게 되었습니다.

AGV란?

AGV는 Automated Guided Vehicle의 약자로 ‘무인 운반 장치’를 뜻합니다. AGV는 종류가 다양하고 그 쓰임 또한 사용하기 나름인데요, 예를 들어 컨베이어 벨트에 로봇을 달아 물건을 옮기게 할 수도 있고, 지게차 방식으로 물건을 들어서 옮기도록 할 수도 있습니다. (무인 운반 장치라면 어떠한 로봇이라도 AGV라고 부를 수 있는 것이죠!)

가지각색의 AGV 중 딜리셔스는 아래와 같이 큰 랙을 운반할 수 있는 형태의 AGV를 도입하였습니다.

물류센터에 있는 AGV

물류센터에 있는 AGV

개선된 프로세스

AGV의 도입을 통해 가장 우선적으로 변경하고자 했던 것은 두 가지입니다.

- 상품의 적치부터 피킹*까지 담당자가 직접 진행했던 부분을 자동화하는 것

- 전체 상품의 입고가 완료된 후 출고를 시작하는 대신 상품별 출고가 가능하도록 하여 출고를 효율화하는 것

*피킹 : 적치되어 있는 상품을 다시 꺼내는 작업

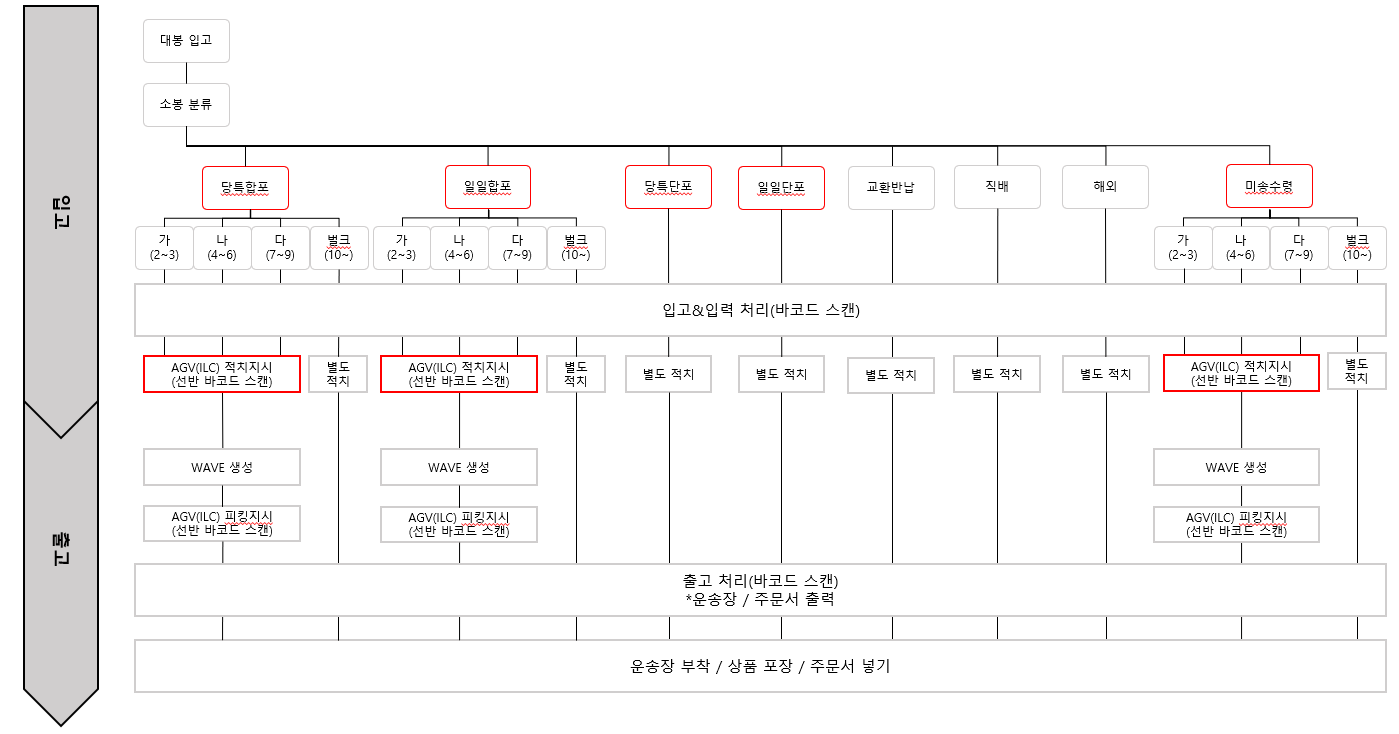

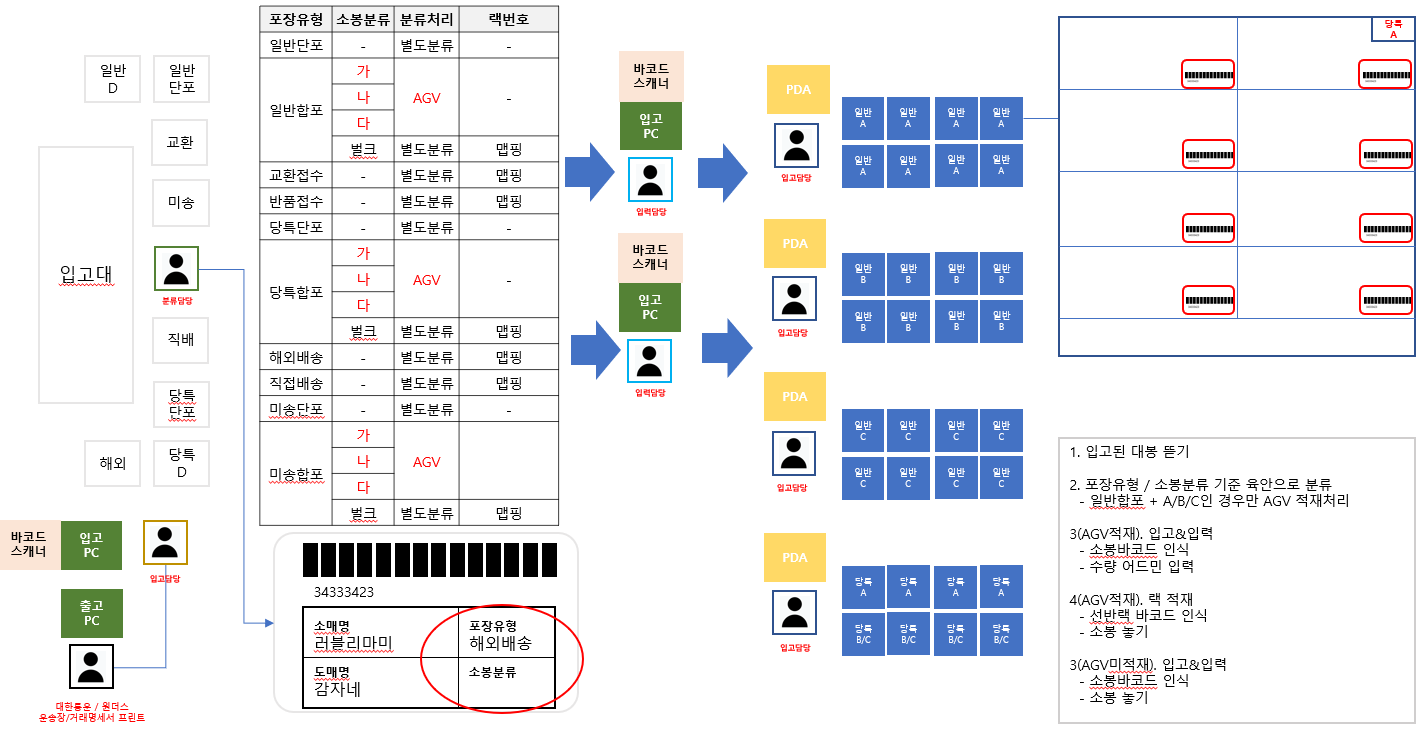

이를 위해 주문의 특성 및 상품 수에 따라 상품을 구분할 수 있도록 했고, 이 구분에 따라 별도의 프로세스가 각각 진행될 수 있도록 시스템화했습니다.

상품 구분 및 구분에 따른 진행사항 요약

상품 구분 및 구분에 따른 진행사항 요약

상품의 입고부터 출고까지, 물류센터 담당자들의 동선과 운영 프로세스에도 많은 변화가 생겼습니다. 개선된 프로세스는 아래와 같습니다.

[AGV 도입 후]

- 기준에 따른 상품 분류 및 바코드 스캔 & 호출된 AGV 위의 랙에 상품 적치

- 랙에 일정 수량 이상의 상품이 적치되면 주문번호별로 DAS(Digital Assorting System)랙에 피킹

- 바코드를 스캔을 통해 출력한 송장 및 거래명세서와 함께 패킹

- 출고

상품 입고부터 적치까지의 순서 요약

상품 입고부터 적치까지의 순서 요약

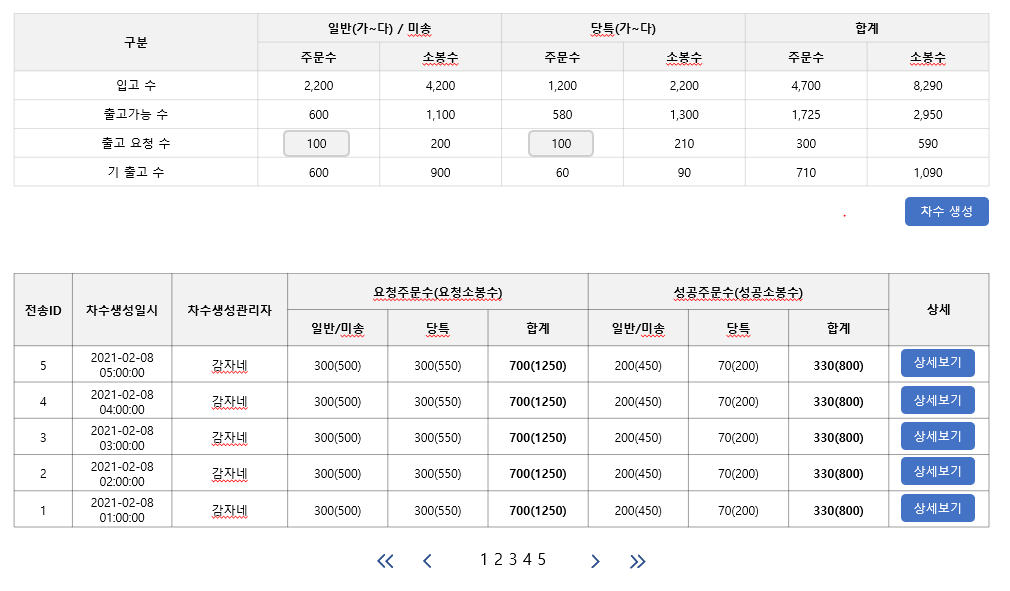

자동화를 통해 효율성을 높이고 오류를 줄인 것 이외에도, 기존과는 다르게 주문번호별로 DAS랙에 피킹하는 프로세스가 도입되었습니다. 좀더 자세히 설명하자면, 랙에 적치된 상품이 일정 수량 이상 쌓이게 되면 주문번호별로 모아 차수를 생성하는 작업을 통해 Wave로 묶어주는 작업을 진행합니다. 이를 통해 AGV는 가장 효율적으로 피킹 스테이션으로 올 수 있습니다.

*차수 : 피킹 작업을 진행할 주문 건들의 묶음

*Wave : 차수로 묶인 주문 건들을 가장 효율적으로 피킹할 수 있도록 각 피킹 스테이션에서 한번에 처리 가능한 숫자로 나눈 묶음

이 때, 차수 생성 시마다 재고를 매번 조회하게 되면 효율이 저하될 것을 고려하여 입고 기준으로 차수 생성을 우선 요청했습니다. 그리고 실제 재고가 적치되지 않은 케이스에 대해서는 실패 응답을 받아, 이후 차수 생성 시 재요청하는 방식으로 진행했습니다.

차수 생성 화면 예시

차수 생성 화면 예시

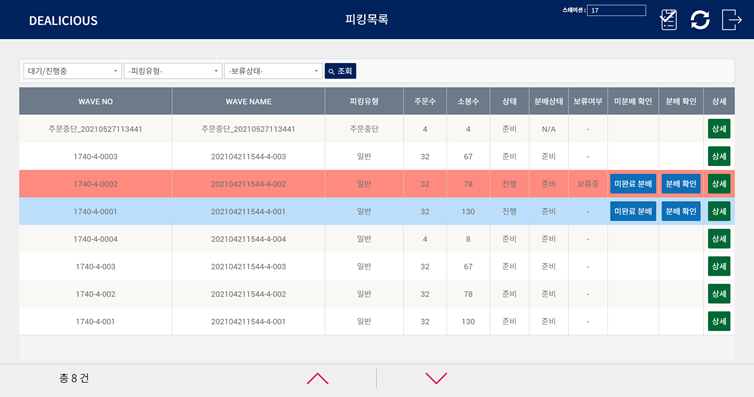

생성된 Wave는 피킹 스테이션에서 확인이 가능하며, 이를 피킹 스테이션 담당자가 직접 분배하여 작업을 진행하게 됩니다.

피킹 스테이션 담당자는 아래와 같이 화면을 통해 Wave 리스트를 확인하고, 원하는 Wave를 선택하여 호출하면 해당 상품이 적치된 랙이 피킹 스테이션으로 이동하는 방식으로 운영됩니다.

생성된 Wave를 피킹 스테이션에서 분배하는 화면

생성된 Wave를 피킹 스테이션에서 분배하는 화면

이후 랙이 피킹 스테이션에 도착하면, 아래와 같이 어떤 랙에서 어느 위치에 있는 상품을 꺼내야할지, 또 그 상품을 어떤 DAS 랙에 옮겨야할지를 표시해주는 화면을 보며 피킹 작업을 진행합니다.

피킹 스테이션에서 보이는 화면 (좌측에 랙에서 꺼내야할 상품의 위치가 표시되고, 우측에 상품을 옮겨야할 DAS 랙 방향과 상세 상품정보가 표시되는 방식)

피킹 스테이션에서 보이는 화면 (좌측에 랙에서 꺼내야할 상품의 위치가 표시되고, 우측에 상품을 옮겨야할 DAS 랙 방향과 상세 상품정보가 표시되는 방식)

움직이는 AGV와 피킹스테이션의 DAS 랙

최종적으로는 바코드를 스캔하여 송장 및 거래명세서를 출력한 뒤에 상품과 패킹하여 출고합니다.

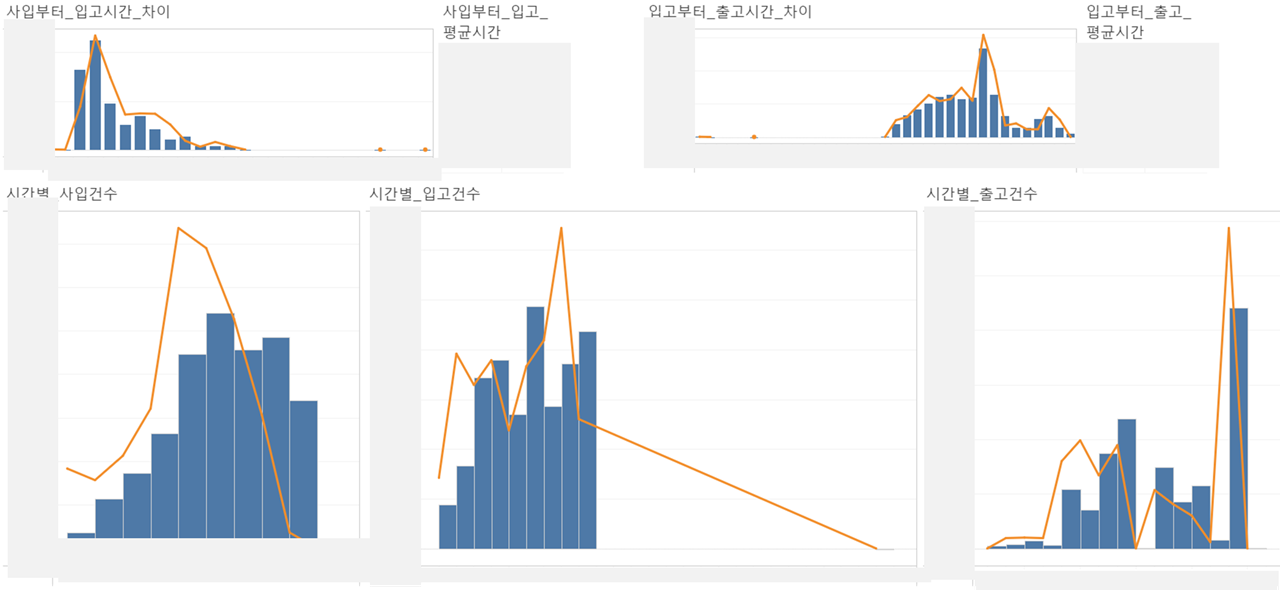

아래는 사입 - 입고 - 적치 - 피킹 - 출고 단계별 처리 시간을 확인하기 위한 대시보드입니다. 각 구간별로 시간대에 따라 처리한 물량의 차이를 보기 위해 두 개 날짜를 비교하여 확인하는 식으로 구성했습니다.

AGV 신규 도입 당시에는 구간별 처리 시간이 드라마틱하게 줄지는 않았습니다. 하지만 시간이 흐를수록 적응과 운영 프로세스 개선을 통해 점차 처리 시간이 단축되는 것을 확인할 수 있었으며, 궁극적으로는 신상배송 서비스의 거래량이 매월 증가하는 상황에서도 신속하면서도 안정적으로 물류를 처리해낼 수 있었습니다. (AGV… 신속, 정확, 성공적 😊)

물류 처리 시간 모니터링 대시보드 요약 (막대 그래프와 선 그래프를 비교하는 방식)

물류 처리 시간 모니터링 대시보드 요약 (막대 그래프와 선 그래프를 비교하는 방식)

회고

본 프로젝트를 진행하며 개인적으로도 많은 것을 배웠습니다. 딜리셔스 입사 전까지 결제/정산 분야의 경험을 주로 쌓아왔기에 새로운 영역인 물류에 대한 경험을 쌓을 수 있었다는 것 만으로도 의미있었지만, 프로젝트 진행을 함께한 개발팀, 물류팀, QA파트 등 사내 여러 담당자들과 서로 웃으며 협업하고, 프로젝트 결과 또한 성공적으로 마무리할 수 있었기에 더욱 뜻깊었던 시간이었던 것 같습니다.

이경원

딜리셔스 프로덕트 매니저

"헿"